Impianto stampa

Un impianto stampa è necessario per stampare il tuo logo, l’immagine del tuo prodotto, istruzioni ecc, e va acquistato alla prima fornitura.

Il motivo per cui molte aziende decidono di investire in un impianto stampa deriva dal fatto che una scatola personalizzata rappresenta un veicolo di marketing utile per divulgare il proprio marchio.

Cos’è l’impianto stampa?

Con il termine impianto stampa, o cliché, si indicano l’insieme di elementi (camicia e fotopolimero) necessari per riprodurre la creazione grafica sulla scatola tramite il processo di stampa flessografica.

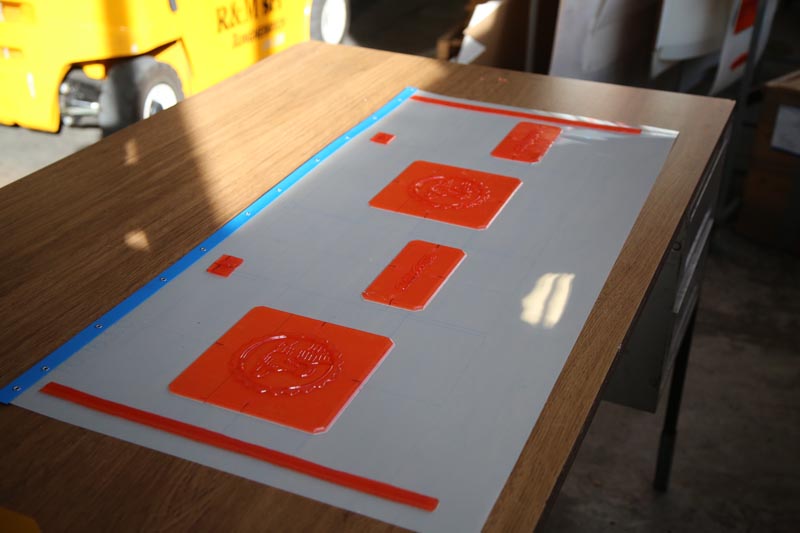

Ogni impianto è formato da una camicia (sottile lastra di poliestere di forma rettangolare o quadrata dotata di una bacchetta sulla parte alta per essere aggangiata al cilindro portacamicia) e da fotopolimeri (matrici utilizzate per imprimere scritte e immagini sul cartone ondulato).

Indipendentemente dal numero di scatole che si ordina, l’impianto stampa rappresenta un costo da sostenere una sola volta e il prezzo d’acquisto è condizionato sia dalla grandezza delle matrici che dal numero di colori. Una volta realizzato, poi, viene conservato per poter essere riutilizzato nel caso di future ristampe.

Ogni cambiamento della grafica, inoltre, comporta una modifica da apportare all’impianto; si rende quindi necessario creare un nuovo impianto o applicare un costo aggiuntivo.

Impianto stampa: i gruppi stampa

La macchina per la stampa flessografica su cartone ondulato è composta da un gruppo introduttore (in cui si inseriscono i fogli da stampare) e da uno o più gruppi di stampa.

Il numero dei gruppi stampa determina la quantità di colori che è possibile utilizzare in successione, con un solo passaggio, ovviamente per ogni colore è necessario realizzare un cliché o impianto stampa.

Una macchina a quattro colori, composta da un gruppo introduttore e da quattro gruppi stampa, allestita con i relativi impianti stampa può stampare sul cartone un’immagine in quadricromia (combinazione di 16 milioni di colori) in un unico passaggio.

Ogni singolo gruppo stampa è un’attrezzatura complessa formata da più componenti cilindriche quali:

- Cilindro anilox: serve a distribuire l’inchiostro sulla gomma (polimero) che effettua la stampa. È chiamato anche cilindro retinato perché la sua superficie è ricoperta da piccoli incavi, o celle, tutte uguali e allineate, necessarie per distribuire il colore sul supporto di stampa in modo uniforme.

- Cilindro porta camicia: dove viene agganciata la parte alta della camicia tramite una bacchetta in plastica rigida a forma di U che viene inserita in una fenditura del cilindro. Una volta effettuato l’aggancio, si fa aderire tutta la camicia ruotando il cilindro porta camicia per poi fissare la parte opposta della stessa con del nastro adesivo al medesimo cilindro.

- Cilindro di controstampa: serve per la regolazione della pressione di stampa, cioè la forza esercitata tra l’impianto stampa e il foglio di cartone. Un eccessivo, o leggero, schiacciamento del cilindro di controstampa, infatti, provoca una deformazione del grafismo stampato e una perdita di nitidezza.

In questo processo, i fogli vengono spostati da un gruppo stampa all’altro attraverso cilindri accompagnatori o piani aspirati (trasporto vacuo) che permettono l’avanzamento del foglio di cartone.

Impianto stampa: i fotopolimeri

Il fotopolimero è la parte più importante di un impianto stampa perché è l’elemento che riproduce l’immagine originale, ed anche per questo che deve essere conservato in modo adeguato.

In passato le matrici erano composte da altri materiali (flani, zinco e gomma vulcanizzata) che oggi sono sostituiti con i fotopolimeri perché:

- riproducono l’immagine con un’ottima definizione;

- hanno buone capacità di rilascio dell’inchiostro;

- sono duttili: cosa che permette di farli aderire facilmente alla curvatura del cilindro porta camicia.

- sono più economici.

I fotopolimeri sono composti chimici fotosensibili che, se esposti alla luce, subiscono una modifica della struttura molecolare.

Esistono fotopolimeri a lastra solida e a resina liquida, e a seconda della tipologia cambia la modalità la formazione dei clichè.

Nel tipo solido si procede, mediante lampada UV, all’esposizione della lastra su cui è stata precedentemente fatta aderire una pellicola in negativo dell’immagine che si vuole ottenere e che dovrà essere riportata durante la fase di stampa.

La luce, filtrando attraverso le parti trasparenti della pellicola in negativo, polimerizza il materiale sottostante lasciando inalterato tutto il resto; il residuo viene poi eliminato con dei solventi.

Una volta terminata questa operazione, la matrice viene fatta asciugare in un forno apposito e successivamente esposta ancora una volta ai raggi UV per consolidare la polimerizzazione.

La resina liquida, invece, viene creata stendendo il materiale fino all’altezza desiderata con una particolare macchina. In seguito, come per la lastra solida, si procede all’esposizione che modella la parte colpita dalla luce attraverso le parti trasparenti della pellicola in negativo.

Terminata l’esposizione, il materiale non esposto e rimasto liquido, viene recuperato per essere utilizzato nuovamente.

Una volta creato, il fotopolimero va adesivizzato in relazione alla posizione che la stampa deve avere sulla scatola.

Per far sì che tutto questo avvenga e c’è la necessità di un team professionale.

Impianto stampa: l’allungamento di stampa

Per quel che riguarda la realizzazione delle matrici di un impianto stampa è utile sapere che non possono essere prodotte in scala 1:1 rispetto alla grafica che devono imprimere.

Il cilindro, infatti, nel ruotare, altera le dimensioni dell’immagine che imprimerà, perciò ogni fotopolimero è progettato con misure leggermente ridotte rispetto a quelle a cui dovrà corrispondere.

La differenza tra la dimensione della matrice e l’effettiva misura di stampa è chiamata allungamento di stampa ed è strettamente correlato alla dimensione della circonferenza del cilindro (più è ampia e più l’allungamento di stampa è minore), pertanto deve essere stabilito in fase di realizzazione dell’impianto stampa.

impianto stampa – retini, pressino e datario

Impianto stampa con retino per produrre sfumature

Grazie alla percentuale di retino (punti per centimetro quadrato), è possibile riprodurre più tonalità dello stesso colore in un passaggio utilizzando un solo impianto stampa e pertanto un unico colore.

Prendiamo come esempio un’immagine blu e azzurra su una scatola bianca.

Per ricreare il colore più scuro utilizzeremo una parte della matrice a fondo pieno (100%) che verrà colorato con l’inchiostro blu.

L’area del fotopolimero che dovrà stampare il colore azzurro, invece, avrà una matrice al 50%, quindi presenterà un’alternanza di spazi pieni e vuoti. Saranno solo i i pieni a trasmettere il colore, mentre l’avvicendamento tra le parti blu e il non colore daranno l’effetto ottico dell’azzurro.

È possibile, inoltre, retinare un’immagine in modo che contenga diverse percentuali di retino così da ottenere una serie di sfumature dello stesso pigmento in base alle necessità grafiche del cliente.